- 點擊數:9753

- 發佈:2020-03-23

一、前言

隨著公共道路建設日趨完整、大眾運輸與觀光接駁需求大幅成長,大客車成為國人最重要的公共運輸工具,依據交通部統計,過去10年間我國大客車登記總數量由2萬輛成長至3.3萬輛,每年客運運輸量約1,200百萬人次。然而依內政部警政署統計,2000年~2019年間大客車A1類道路交通事故(係指造成人員當場或24小時內死亡)有264件,一共322人死亡,其中包含多起重大遊覽車交通事故,因此政府有必要持續努力探究原因,建構完善的大客車安全管理制度。

二、我國大客車產業發展簡介

依據道路交通安全規則之定義,大客車係指座位在十座以上或是總重量超過3,500公斤之客車,而依軸距及總重量不同,又細分為甲類(軸距逾4公尺)、乙類(軸距未逾4公尺且核定總重量逾4.5噸)、丙類(軸距未逾4公尺且核定總重量3.5噸而未逾4.5噸)、丁類(軸距未逾4公尺且核定總重量未逾3.5噸),而國內大客車使用型式多以甲、乙類大客車為主。

國際間主要有二種大客車生產模式,兩種模式均為各國車輛認證體系所接受。一為「整體設計製造」,其係由同一車廠進行底盤及車體設計及組裝,並以生產線批量生產(圖1),如德國BENZ及MAN、瑞典SCANIA及VOLVO、日本HINO及ISUZU等。

圖1:大客車的生產模式-整體設計製造

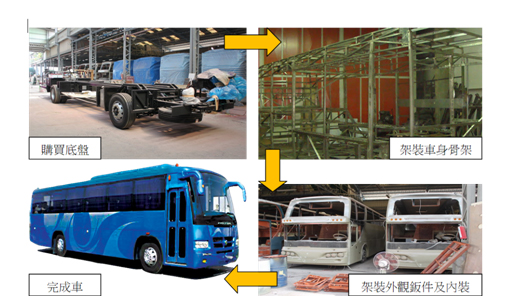

資料來源:Scania

另一種模式為「底盤組裝車體」,係由底盤製造廠商完成生產後,交由車身打造廠進行車體組裝(圖2)。由於國際間具有設計製造大客車底盤系統能力的車廠不多,因此,購買他廠所生產的底盤車再組裝車體的生產模式在國際間極為普遍,歐洲、日本等先進國家亦有廠商投入此模式,如:西班牙Irizar、日本JBUS、東京特殊車體株式會社等公司。

而我國大客車製造廠生產模式係屬於「底盤組裝車體」生產模式,為較為小量之生產規模,國內所有廠商之年產能約可達到2,500輛,大多數供應內銷。由於我國車體廠組裝技術與品質精良,也有成功拓展外銷市場的案例,如總盈汽車外銷日本、大吉汽車外銷韓國等。

圖2:大客車的生產模式-底盤組裝車體

三、我國大客車安全法規演進現況

我國早期車輛安全管理對於新開發車型並不做車輛/零組件之認證檢測,僅提供書面資料予交通部審查後,取得道安核准函即可上市販售。直到1990年代臺灣積極爭取加入世界貿易組織(WTO),汽車市場日趨開放,交通部預見台灣的車輛安全管理工作,所面對的不僅是臺灣少數車廠所生產的車型,而是來自世界各國的車輛,車輛的管理複雜性將越來越高。

終於,交通部於1998年實施「車輛型式安全審驗」制度,訂定有「車輛型式安全審驗管理辦法」及「車輛安全檢測基準」作為依循法規,制度施行初期,僅有車輛尺度、大客車車身規格、汽車軸重、車輛貨廂容積及車輛燈光與標誌檢驗等5個檢測項目,至2001年陸續又增加靜態煞車、防捲入裝置、汽車傾斜穩定度、大型車行車記錄器等10餘項法規。

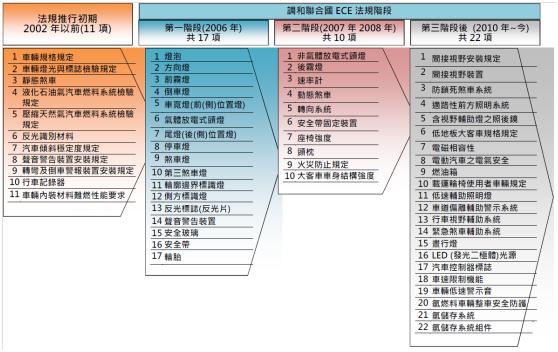

2002年我國正式加入WTO,政府為因應國際貿易環境的變化伴隨而來的汽車市場開放,重新審視我國車輛安全法規發展狀況,並同時考量國內產業發展及產業的因應能力,自2006年起分三階段導入UN/ECE(聯合國歐洲經濟委員會(United Nations/Economic Commission for Europe))汽車法規,針對廣大用路人關注的大客車安全,至今已實施有60項法規(圖3),其導入實施可分為四個期程:

1.法規推行初期(2002年以前)

已實施11項法規,包含「車輛規格規定」及「汽車傾斜穩定度規定」等項目。「車輛規格規定」規範車輛基本配置,如車身尺度、重量、基本的安全配備、座位配置、車門和緊急出口、照明及通道等,這些要求看似簡單卻極其重要,皆是考量大眾運輸工具所涉及的公共安全。另「汽車傾斜穩定度規定」目的即為預防車輛重心過高,減少車輛翻覆的可能性,進而降低大客車事故發生機率。此期最明顯的成果就是早期大客車因為颱風天或強陣風下在公路上看到車輛被吹倒的狀況不再發生。

2.第一階段(2006年)

增加實施17項,該階段主要為對車輛燈具零組件的要求,包含方向燈及煞車燈等。

3.第二階段(2007、2008年)

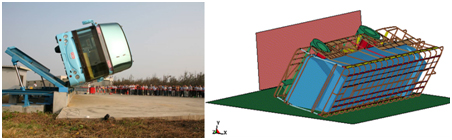

增加實施10項,其中包含「動態煞車」,測試車輛在特殊路面(濕磁磚或濕玄武岩) 以模擬雪地上進行高低速煞車,並以路面不同摩擦力條件造成車輛輪胎產生不同抓地力,確認煞車系統作用效率及穩定性。另外,受到極大關注的「大客車車身結構強度」法規也在這個階段實施,當時鄰近國家,如日本、新加坡等均尚未實施該項法規。我國因為發生大客車行駛翻覆山坡下事故,造成結構嚴重變形的傷亡不幸事件,各方檢討指向國內缺乏大客車結構安全之規範,所以交通部決定率先列為強制性法規,其規範內容是參考歐洲ECE R66之條文內容與精神制定。透過這項法規的實施可確保車身打造品質並強化結構強度,若不幸發生大客車翻覆事故,能有效降低車體扭曲變形甚至是結構破壞分離,使車體保有足夠的生存空間以減輕車內乘員傷亡以利救援逃生。大客車翻覆規範除了實車測試外,國際間普遍採用「電腦輔助工程分析」模擬實車翻覆,財團法人車輛研究測試中心(ARTC)因應產業界設計需求,建置了「整車翻覆」及「電腦輔助工程分析「(CAE)檢測能量(圖 4);一方面輔導車體打造廠提昇焊接技術及品質;另一方面也輔導了三個單位一起建立「電腦輔助工程分析」技術,擴大協助交通部推行該項法規政策,這是我國在大客車安全管理重要的里程碑。

4.第三階段(2010年~今)

增加實施22項,其中包含配合電動車發展趨勢的「電動汽車之電氣安全」,其目的在確保電動車不存在漏電接觸的風險。現今,電子裝置廣泛應用在安全輔助系統,我國大客車已積極導入各式先進駕駛輔助系統(Advanced Driver Assistance Systems,ADAS)作為標準配備,例如:2018年起新出廠大型車輛,均應裝置「行車視野輔助系統」、2020年起該設備列為大型車定期檢驗項目;2019 年起新型式甲類大客車強制安裝「緊急煞車輔助系統」(AEBS),新型式大型車新車則裝設「車道偏離輔助警示系統」(LDWS)等。

圖3:大客車安全法規實施期程及項目

圖4:整車翻覆試驗與電腦輔助工程分析

資料來源:車輛中心整理

四、我國廠商積極布局大客車安全商機,車輛中心臂助產業升級

受惠我國法規強制大客車搭載ADAS系統,國內多家廠商積極布局大客車ADAS系統能量,如為升電裝、環隆科技於2019年發表77GHz毫米波雷達內輪差主動預警系統,主打偵測範圍涵蓋內輪差與視野盲區無死角。為升電裝投入美國大型校車市場,研發可探測學童雷達,提供上下校車安全保障。帷享科技研發各式車載安全影像系統設備,產品包含大型車盲點警示與全周影像技術等。研華科技與台北市政府合作,2018年在台北市區公車安裝試辦疲勞駕駛偵測器,守護民眾乘車安全。另外,車王電、慧展科技、微捷科技、銓鼎等亦有投入大客車ADAS發展。

車輛中心投入各項ADAS及主/被動安全系統研發與驗證能量建立多年,在大客車感測器的應用,除了車用攝影機,近年來更將毫米波雷達加入,建置先進智慧安全系統,諸如車輛環景行車輔助系統、盲點警示系統、前方碰撞警示系統、車道偏移警示系統、駕駛監控系統及自動緊急剎車系統等,結合國內系統廠商、客運及車隊業者推動示範運行,臂助產業升級。

五、我國政策推動無人載具應用,強化大客車行車安全與產業實力

由於大客車駕駛行駛時間長、工作具有時間壓力、駕駛視線差與盲點多等,對駕駛精神和體力是一大考驗,若發生事故多造成嚴重傷害,若能有自動駕駛輔助系統,甚至全自駕功能,將大幅提升行車安全。

由於自駕系統為新興科技,世界各國積極推動小型自駕巴士,瞄準移動服務最後一哩商機,紛紛開始小規模範圍的測試運行,車輛中心也於2019年發表全台首部MIT自駕電動小型巴士「WinBus」,係集結國內車輛上下游關鍵零組件與系統等20家廠商打造而成,與產業合作建立我國巴士自駕系統自主能量。

此外,國內已有不少廠商投入大客車自動駕駛系統,如豐榮客運團隊主導的自駕柴油大巴G-BUS以及工研院團隊研發的自駕巴士M-BUS。經濟部亦在2018年底通過「無人載具科技創新實驗條例」,未來將賦予產業進行無人載具創新實驗,鼓勵產業投入大客車自駕研發。

回顧過去,我國大客車安全管理實有長足進步,新車型的管理認證制度從零開始,整合了政府各部門的資源逐步建構迄今已臻完備。交通部轄下之車輛安全審驗中心除了不斷精進法規,也協助交通部執行車輛安全瑕疵召回改正、品質一致性查核等工作;而經濟部轄下之車輛研究測試中心亦協助產業研發改良並建置完整驗證檢測能量,跨部會共同逐步推動我國大客車安全管理機制、研發與市場商機發展等工作。

作者為財團法人車輛研究測試中心 陳志旭課長、張右龍副理、陳敬典工程師、黃樑傑課長